Незаменимое оборудование, которое хотел бы иметь любой мужчина в своей мастерской, это токарный станок. Но зачастую данный инструмент заводского исполнения очень дорого стоит, что не каждому по карману и для того чтобы выточить элементарную деталь приходится искать различные лазейки.

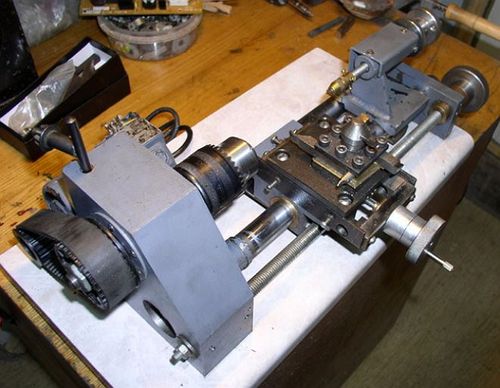

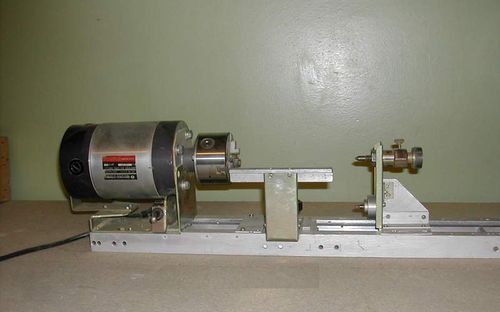

Мини токарный станок

Проявив немного смекалки можно собрать токарный станок своими руками без особых затрат. Рассмотрим несколько вариантов исполнения данного оборудования.

Очень многие занимаются резьбой по дереву. Древесина является мягким и легкообрабатываемым материалом. Для вытачивания изделий не требуется большого усилия, поэтому можно подобрать электродвигатель мощностью от 0,5 до 1 кВт., но для обработки металла этого будет не достаточно.

Прежде чем приступить к сборке оборудования, необходимо подготовить все составляющие:

Станок из фанеры

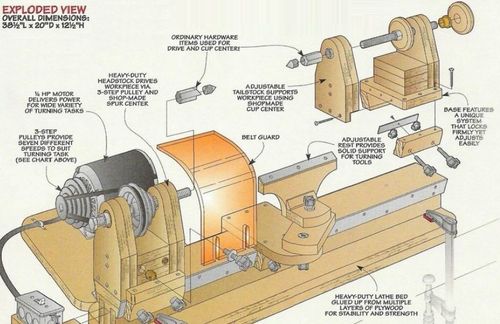

Далее необходимо нарисовать рисунок будущего оборудования. Можно собрать токарный станок по чертежам и фото, предлагаемым в интернете или придумать свою конструкцию.

Главное разобраться в принципе действия механизма.

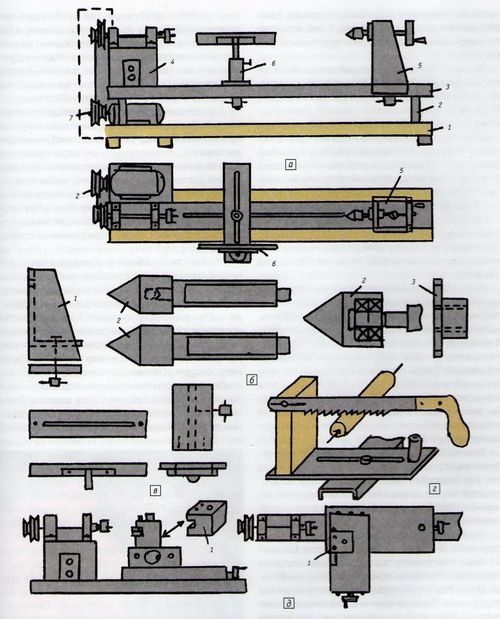

Устройство станка

Собрав все необходимые составляющие и подготовив чертежи можно начинать сборку следующем порядке:

Токарный станок по дереву

Ременная передача гасит вибрацию, возникающую при работе мотора и с ее помощью можно увеличить количество оборотов вращения заготовки. Так же она способствует плавному пуску и остановке патрона и является наиболее надежной и долговечной.

В качестве передаточного звена можно использовать цепную и фрикционную передачу.

Главным в любой конструкции является точная отцентровка. В противном случае при работе будет сильное биение, что приведет к выходу из строя режущего инструмента. Для того чтобы предотвратить вибрацию заготовки надо устанавливать ведущий и ведомый центр на одной оси.

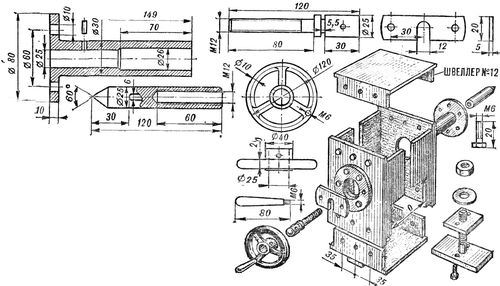

Чертеж задней бабки

Можно собрать токарный станок с одним центром, но в таком случае необходимо придумывать патрон с зажимным устройством. Например, в качестве электропривода используется обычная дрель. Она крепится на станину и в ее патрон надежно устанавливается заготовка. Такой станок идеально подходит для обработки мелких деталей.

При выборе электродвигателя необходимо иметь в виду, что на станки собственного производства не рекомендуется устанавливать электромоторы коллекторного типа. Это обусловлено тем, что на холостом ходу, при работе без нагрузки подобные двигатели набирают обороты самопроизвольно. В результате заготовка может вылететь из центров и нанести травму работающему за станком человеку или повредить рядом стоящее имущество. В крайнем случае, когда приходится устанавливать коллекторные моторы, для собственной безопасности надо соединение произвести через редуктор.

Двигатель подбирается так, чтобы во время обработки деталь получала достаточное усилие при вращении. Невозможно изготовить громоздкое изделие на слабом моторе. Наиболее оптимальным вариантом в подборе является асинхронный электродвигатель. Он отличается высокой производительностью, устойчивостью к нагрузкам, стабильной частотой вращения.

Центр на подвижной опоре может быть неподвижным или вращающимся. Для его изготовления берется обычный болт, конец которого затачивается в виде конуса. Для установки и зажима детали достаточно затянуть гайку. Вращающийся центр позволяет удобно снимать и надежно устанавливать заготовку.

Рекомендации по сборке токарного станка:

Соблюдая все рекомендации и порядок сборки можно сделать токарный станок без особых затрат.